نوار نقاله بارگیری | طراحی، ساخت و قیمت نوار نقاله بارگیری + خرید و قیمت

طراحی، ساخت و قیمت سیستمهای بارگیری کامیون برای صنایع مختلف

نوار نقاله بارگیری و تخلیه کامیون چیست

قیمت نوار نقاله بارگیری کامیون

خرید نوار نقاله بارگیری کامیون

طراحی نوار نقاله بارگیری کامیون

ساخت نوار نقاله بارگیری کامیون

کانوایر بارگیری کامیون

سیستم بارگیری کامیون برای مواد فله

نوار نقاله تخلیه کامیون کیسه و کارتن

تجهیزات انتقال مواد برای بارگیری کامیون

استعلام قیمت نوار نقاله بارگیری کامیون

نوار نقاله بارگیری کامیون سیستمی است که برای انتقال مستقیم مواد از خط تولید، انبار، سیلو، دپو یا تجهیزات واسط به داخل کامیون (و بالعکس) استفاده میشود؛ زمانی که سرعت بارگیری، کاهش نیروی انسانی، ایمنی اپراتور و یکنواختی بار اهمیت دارد.

نوار نقاله بارگیری در شرایطی انتخاب میشود که بارگیری دستی یا با لیفتراک:

-

زمانبر است،

-

باعث آسیب به بستهبندی یا خود کالا میشود،

-

یا بهدلیل اختلاف ارتفاع و تنوع کامیونها، بهرهوری پایینی دارد.

در عمل، نوار نقاله بارگیری کامیون یک تجهیز انتقال مواد ساده نیست؛ نقطه اتصال تولید به حملونقل است و هر خطای طراحی و ساخت در آن، مستقیماً به صف کامیون، توقف ارسال و هزینه پنهان ختم میشود.

در پروژههای واقعی، اختلاف قیمت نوار نقاله بارگیری کامیون بین دو تأمینکننده گاهی به ۴۰ تا ۶۰ درصد میرسد. اما این اختلاف معمولاً نه از نوآوری، بلکه از حذف آیتمهای کلیدی میآید.

حذفهایی که بعد از نصب خودش را نشان میدهد:

-

ناتوانی سیستم در تنظیم ارتفاع برای کامیونهای مختلف

-

ریزش بار هنگام بارگیری مواد فله

-

آسیب به کیسه، کارتن یا پالت بهدلیل سرعت نامناسب

-

نیاز به هلدادن دستی نوار نقالههای سنگین

-

توقفهای مکرر برای تنظیم، تعمیر یا تمیزکاری

نتیجه نهایی این حذف ها باعث میشود که سنوار نقاله بارگیری که ارزان خریده شده است، اما هزینه بهرهبرداری آن در چند ماه اول، از اختلاف قیمت اولیه بیشتر میشود.

کانوایر بارگیری کامیون در صنایع مختلف چگونه استفاده میشود؟

کانوایر بارگیری کامیون در صنایع مختلف شکل و منطق متفاوتی دارد. انتخاب اشتباه معمولاً از اینجا میآید که همه کاربردها با یک دید دیده میشوند.

در پروژههای صنعتی، کانوایر بارگیری کامیون معمولاً در این سناریوها استفاده میشود:

-

بارگیری مواد فله مانند سیمان، گچ، آهک یا مواد معدنی به کامیون

-

تخلیه کیسه، گونی یا کارتن از کامیون به خط تولید یا انبار

-

بارگیری بستهبندیهای کارتنی یا کیسهای از خط تولید به کامیون

-

انتقال پالتهای آماده ارسال به داخل کامیون

هرکدام از این کاربردها، طراحی، سرعت، شیب و تجهیزات متفاوتی میخواهد.

کاربردهای صنعتی نوار نقاله بارگیری کامیون و الزامات فنی هر صنعت

نوار نقاله بارگیری کامیون در صنایع مختلف، بسته به نوع ماده، شکل بستهبندی، سرعت بارگیری و شرایط محیطی، الزامات فنی متفاوتی دارد. طراحی یکسان برای همه صنایع، یکی از دلایل اصلی ناکارآمدی سیستمهای بارگیری است.

در ادامه، مهمترین کاربردهای صنعتی نوار نقاله بارگیری کامیون و ملاحظات فنی هرکدام بررسی میشود.

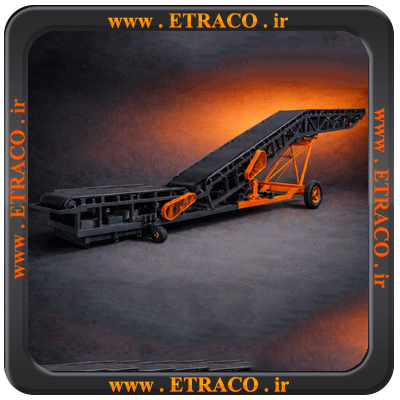

نوار نقاله بارگیری کامیون در صنایع معدنی و مواد فله

در صنایع معدنی، نوار نقاله بارگیری کامیون معمولاً برای انتقال مواد فلهای مانند سنگ معدن، شن، ماسه، خاک معدنی و کنسانتره استفاده میشود. در این کاربرد، ظرفیت بالا، شوک بار و گردوغبار سه عامل تعیینکننده هستند.

در این صنایع:

-

نوار نقاله بارگیری باید از تسمه لاستیکی مقاوم به سایش استفاده کند.

-

سیستم تنظیم ارتفاع باید توان تحمل وزن بالا و تغییرات مکرر ارتفاع را داشته باشد.

-

طراحی شوت و محل تخلیه باید بهگونهای باشد که از ریزش و پاشش مواد جلوگیری کند.

-

رولیکها و یاتاقانها باید آببندی مناسب برای گردوغبار شدید داشته باشند.

در این شرایط، استفاده از نوار نقاله بارگیری ارزانقیمت معمولاً باعث توقفهای مکرر، پارگی تسمه و افزایش هزینه نگهداری میشود.

نوار نقاله بارگیری کامیون در صنعت سیمان و مصالح ساختمانی

در صنعت سیمان، گچ و مصالح ساختمانی، نوار نقاله بارگیری کامیون برای بارگیری سیمان فله، کلینکر، پودر سنگ یا کیسههای سیمان استفاده میشود.

در این کاربرد:

-

برای سیمان فله، کنترل گردوغبار و آببندی سیستم اهمیت حیاتی دارد.

-

برای بارگیری کیسه سیمان، سرعت نوار نقاله و نوع تسمه باید بهگونهای انتخاب شود که از پارگی کیسه جلوگیری شود.

-

سیستم تنظیم ارتفاع باید امکان تطبیق با انواع کامیون و تریلی را فراهم کند.

-

طراحی سازه باید در برابر خوردگی ناشی از گردوغبار سیمان مقاوم باشد.

نوار نقاله بارگیری که بدون درنظر گرفتن این موارد طراحی شود، در مدت کوتاهی باعث آلودگی محیط، اتلاف مواد و نارضایتی بهرهبردار میشود.

نوار نقاله بارگیری کامیون برای کیسه، گونی و جامبوبگ

در بسیاری از صنایع شیمیایی، کشاورزی و غذایی، بارگیری کیسه، گونی و جامبوبگ به کامیون انجام میشود. در این کاربرد، سلامت بستهبندی و یکنواختی انتقال اهمیت بیشتری نسبت به ظرفیت بسیار بالا دارد.

در این نوع بارگیری:

-

تسمه PVC ساده یا PVC پلهدار انتخاب میشود.

-

تنظیم ارتفاع دقیق برای جلوگیری از ضربه به کیسهها ضروری است.

-

سرعت نوار نقاله باید قابل کنترل باشد.

-

در موارد جامبوبگ، سازه و درایو باید توان تحمل وزن نقطهای بالا را داشته باشند.

طراحی نادرست در این بخش، باعث پارگی بستهبندی و افزایش ضایعات میشود که هزینه آن معمولاً چند برابر قیمت اولیه نوار نقاله است.

نوار نقاله بارگیری کامیون برای کارتن، بستهبندی و پالت

در صنایع بستهبندی، غذایی، دارویی و لجستیک، نوار نقاله بارگیری کامیون برای انتقال کارتن، جعبه و پالت استفاده میشود. در این صنایع، کنترل حرکت، ایمنی و نظم بارگیری اهمیت بالایی دارد.

در این کاربرد:

-

تسمه PVC یا تسمههای خاص مناسب بستهبندی استفاده میشود.

-

شیب نوار نقاله باید بهگونهای طراحی شود که از برگشت یا سقوط بار جلوگیری کند.

-

امکان توقف و راهاندازی نرم نوار نقاله اهمیت دارد.

-

طراحی باید با توجه به ابعاد پالت و محدودیت فضای کامیون انجام شود.

در این شرایط، نوار نقاله بارگیری باید بهعنوان بخشی از سیستم لجستیک دیده شود، نه صرفاً یک تجهیز انتقال مواد.

انواع روشهای تنظیم ارتفاع نوار نقاله بارگیری

یکی از مهمترین نقاط شکست نوار نقاله های بارگیری، تنظیم ارتفاع است. چون کامیون، تریلی، وانت یا حتی واگن ریلی ارتفاع یکسانی ندارند.

در پروژههای واقعی، سیستمهای تنظیم ارتفاع کانوایر بارگیری کامیون به چهار دسته اصلی تقسیم میشوند:

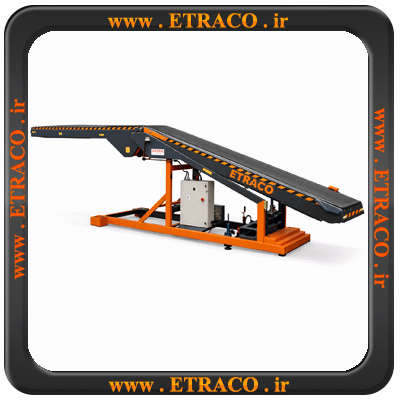

1) کانوایر بارگیری با تنظیم ارتفاع هیدرولیکی

-

مناسب برای نوار نقالههای بارگیری سنگین و پرکار

-

قابلیت تنظیم نرم و پیوسته ارتفاع

-

مناسب برای بارگیری مواد فله یا کیسهای با تناژ بالا

-

مناسب برای بارگیریها در شرایطی که نوع خودروها متفاوت است

-

هزینه اولیه بالاتر، اما بهرهبرداری پایدارتر

2) کانوایر بارگیری با تنظیم ارتفاع برقی

-

استفاده از الکتروموتور و گیربکس یا جک برقی

-

مناسب برای محیطهای بسته و صنعتی

-

دقت بالا در تنظیم، اما حساس به شرایط محیطی

3) تنظیم ارتفاع دستی کانوایر بارگیری

-

اقتصادیترین گزینه

-

مناسب برای ظرفیتهای پایین یا استفاده محدود

-

وابسته به نیروی انسانی و زمان تنظیم بیشتر توسط جرثقیل های دستی

4) کانوایر بارگیری با ارتفاع ثابت

-

فقط در شرایطی

880 77 565 - 021

882 77 565- 021

524 39 564 - 021

101 23 564 - 021

550 39 39 0910

580 39 39 0910

590 39 39 0910

www.etraco.ir

Info@etraco.ir